La prova di fatica consiste nella ripetizione, per un elevato numero di cicli, di elevate sollecitazioni nelle strutture del veicolo, in modo da riprodurre in maniera convenzionale la vita tecnica del veicolo stesso, cioè il periodo massimo di impiego definito dal costruttore o dalla normativa. In tal modo, se pur in mancanza degli effetti ambientali, può verificarsi il comportamento del veicolo a lungo termine.

Le sollecitazioni di prova sono fissate dalle norme o derivano dalle misure effettuate in occasione delle prove estensimetriche dinamiche.

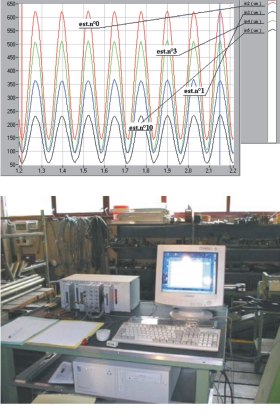

E' stata realizzata una apposita struttura regolabile in altezza, che consente di installare veicoli con altezza fino a 6 m. Sulla traversa è installato un cilindro idraulico (da 50 kN con corsa ± 50 mm), che imprime oscillazioni verticali con ampiezza, frequenza e forma d'onda regolabili (normalmente viene utilizzata la forma d'onda sinusoidale, universalmente adottata per tali prove).

Una apparecchiatura di registrazione permette di acquisire i dati provenienti dai diversi punti di misura, applicati nelle zone più sollecitate.

Una apparecchiatura di registrazione permette di acquisire i dati provenienti dai diversi punti di misura, applicati nelle zone più sollecitate.

Il veicolo può essere provato completo e sospeso, cioè nelle reali condizioni di lavoro o, se necessario, bloccato a terra, sull'apposito pavimento dotato di binari di ancoraggio.

Si effettuano prove anche sui singoli elementi di sospensione e telaio portante, dopo aver tolto gli elementi ammortizzanti. L'elemento in prova viene monitorato in più punti ed il sistema idraulico viene tarato per riprodurre gli sforzi richiesti.

E' una prova lunga e più severa della situazione di esercizio, ma di concreta validità nei riguardi della sicurezza del trasporto. In alcune occasioni ha infatti portato al cedimento di qualche particolare, consentendo a progettista e costruttore di intervenire e riverificare.

Una nuova struttura costituita da un portale con larghezza 5 m e altezza 3,4 m è dotata di tre cilindri da 100 kN con corsa ±100 mm, 50 e 25 kN entrambi con corsa da ±50 mm , con possibilità di funzionamento contemporaneo e completamente indipendente. Sono quindi realizzabili sforzi multiassiali sullo stesso campione.

I vari pistoni possono riprodurre andamenti acquisiti sul campo tramite accelerometri, estensimetri od altri trasduttori.

Al termine di ogni prova di fatica, come richiesto dalla maggior parte delle normative, vengono eseguiti in laboratorio controlli non distruttivi sul componente al fine di verificare la presenza di cricche o rotture dovute al ciclaggio. I controlli non distruttivi eseguiti da personale qualificato II livello CICPND secondo UNI EN 473 e ISO 9712 sono: esame visivo VT, liquidi penetranti PT,magnetoscopia MT e ultrasuoni UT.

Video prova apertura-chiusura (5,2 Mb)